Diego Moreira da Silva

Engenheiro Geotécnico, BVP, Belo Horizonte, Brasil, diego.silva@bvp.eng.br

Caroline das Dores Zeferino

Engenheira Geotécnica, BVP, Belo Horizonte, Brasil, caroline.zeferino@bvp.eng.br

Pedro Henrique Lima Andrade

Engenheiro Geotécnico, BVP, Belo Horizonte, Brasil, pedro.andrade@bvp.eng.br

Alfredo Nunes da Silva Neto

Engenheiro Geotécnico, BVP, Belo Horizonte, Brasil, alfredo.nunes@bvp.eng.br

André Gonçalves de Azevedo

Engenheiro Geotécnico, VALE, Santa Bárbara, Brasil, andre.azevedo1@vale.com

RESUMO: A caracterização geotécnica dos rejeitos é extremamente importante para indicar o tipo de rejeito que será disposto nas pilhas de rejeito filtrado (PDR), podendo ser separados em 3 tipos: (1) rejeito total; (2) rejeito parcial e (3) rejeito arenoso. Para cada tipo de rejeito as curvas de compactação e as permeabilidades são bem diferentes, sendo possível verificar diferenças significativas nas densidades seca máxima e a umidades ótima de compactação para cada tipo de rejeito. Durante o controle de compactação na praça de trabalho, é importante saber qual rejeito será recebido para direcionar a faixa alvo de compactação, bem como o índice de vazios máximo aceitável da PDR. Este estudo analisa os resultados de ensaios de dois métodos de determinação de curva granulométrica: (1) Peneiramento e sedimentação conforme a NBR 7181 e (2) Granulômetro a laser, buscando avaliar a melhor metodologia para liberação rápida dos resultados, destacando as limitações de cada método. Uma das grandes limitações do método de sedimentação é com relação a consideração de que as partículas são esféricas e que a densidade real dos grãos é homogênea pela Lei de Stokes, situações que diferem do rejeito gerado pelo beneficiamento do minério de ferro. Primeiro porque são grãos angulares por conta da quebra de partículas durante o beneficiamento e segundo, por conta da variação do ferro (chegando a 15% de variação) a densidade real dos grãos é maior que em solos natural, influenciando no resultado das velocidades na sedimentação. Os resultados preliminares mostram que os resultados entre os dois métodos diferem principalmente na sedimentação, mostrando que o teor de ferro da amostra difere nas analises, já que na sedimentação o diâmetro equivalente é calculado pela velocidade de queda e no granulômetro a laser o diâmetro é o real verificado pelo laser. Com isso, foi proposto uma correlação entre os 2 métodos analisados para que seja possível utilizar as 2 metodologias como liberação de material para a praça de compactação.

PALAVRAS-CHAVE: Granulometria, Rejeito, Sediemntação, Laser.

ABSTRACT: Geotechnical characterization of tailings is extremely important to indicate the type of tailings that will be disposed in the filtered tailings stacks (FTS), which can be separated into 3 types: (1) total tailings; (2) partial tailings; and (3) sandy tailings. For each type of tailings, the compaction curves and permeabilities are quite different, allowing significant differences in maximum dry densities and optimal moisture content for each type of tailings to be observed. During compaction control at the workplace, it is important to know which tailings will be received to direct the target compaction range, as well as the maximum acceptable void ratio of the FTS. This study analyzes the results of tests from two methods of determining the grain size distribution curve: (1) Sieving and sedimentation according to NBR 7181/16, and (2) Laser granulometer, aiming to evaluate the best methodology for quick release of results, discussing the limitations of each method. One of the major limitations of the sedimentation method is related to the assumption that the particles are spherical and that the real density of the grains is homogeneous according to Stokes’ Law, situations that differ from the tailings generated by iron ore beneficiation. Firstly, because the grains are angular due to particle breakage during beneficiation, and secondly, because of the variation in iron content (up to 15% variation), the real density of the grains is higher than in natural soils, influencing the results of sedimentation velocities. Preliminary results show that the results between the two methods differ mainly in sedimentation, indicating that the iron content of the sample differs in the analyses, since in sedimentation the equivalent diameter is calculated by the fall velocity and in the laser granulometer the diameter is the real one verified by the laser. Therefore, a correlation was proposed between the 2 methods analysed so that it is possible to use the 2 methodologies to release material for the compaction area.

KEYWORDS: Particle size distribution, tailings, sedimentation, laser.

1 INTRODUÇÃO

A atividade de mineração no Brasil é amplamente explorada com um alto volume de extração de minerais, o que resulta na grande geração de resíduos provenientes do processo. A fim de assegurar o cumprimento das leis e normas estabelecidas, as empresas mineradoras possuem responsabilidade sobre o direcionamento e acondicionamento destes resíduos, denominado como rejeitos. Atualmente no que se refere ao direcionamento dos rejeitos, os mesmos devem ser empilhados com controles pré-estabelecidos, sendo uma delas, o controle granulometrico do rejeito que irá praça de compactação. Neste sentido, com o avanço das técnicas e novas experiências relacionadas ao empilhamento do rejeito, foi observado a necessidade de avaliações relacionadas a granulometria dos materiais, o que possibilita uma assertividade maior dos controles

a serem estabelecidos.

Atualmente o método mais utilizado para determinação da curva granulometrica é a granulometria por peneiramento e sedimentação (ABNT NBR 7181/16), que possui algumas limitações, como por exemplo a necessidade de no mínimo 24 horas para toda sua execução. Visto que após a geração do rejeito pela usina, há uma necessidade de gerar uma resposta imediata selecionando o tipo de rejeito pode ir para praça de compactação ou não, através de uma curva granulometrica pré estabelecida em projeto. Diante disso, normalmente as usinas de rejeito tem utilizado um método mais rápido para identificação da curva granulometrica do rejeito, que é o granulômetro a laser, que gera o resultado em menos de 30 minutos.

No estudo de caso apresentado nesse artigo, notou-se que muitas amostras estavam sendo reprovadas para disposição na pilha, por apresentarem granulometria mais fina. Essa diferença se dá pela variabilidade do material, mas também pela diferença de metodologia dos ensaios. Com o objetivo de obter um limite granulométrico mais aderente ao granulômetro a laser (método empregado pela usina de rejeitos), foi realizado um estudo de correlação entre as metodologias de sedimentação e laser para o rejeito filtrado. Dessa maneira, o controle da granulometria poderia ser feito utilizando as curvas correspondes ao caso base para o granulômetro a laser.

2 REVISÃO BIBLIOGRÁFICA

Conforme descreve Pinto (2006), para identificação dos solos a partir das partículas que os constituem, são empregados correntemente dois tipos de ensaios, a análise granulométrica e os índices de consistência. No caso do rejeito gerado na mineração de ferro, normalmente por serem solos areno-siltosos, somente é realizado apenas a análise granulométrica, visto que os índices de consistência aplicam-se apenas em materiais argilosos.

Desse modo, a determinação de valores exatos de tamanho da partícula é extremamente difícil e será realizado uma breve revisão bibliográfica dos dois métodos de análise granulométrica mais utilizados em mineração, que é a granulometria por peneiramento e sedimentação e o granulometro a laser.

2.1 Granulometria por Peneiramento e Sedimentação (ABNT NBR 7181/16)

Ainda segundo Pinto (2006), para o reconhecimento do tamanho dos grãos de um solo, realiza-se a análise granulométrica, que consiste em 2 fases: (1) Peneiramento e (2) Sedimentação. Por conta da limitação da abertura de malha das peneiras, o peneiramento é realizado para partículas de até 0,075mm, ou seja, é empregada a peneira de nº 200. Quando há interesse no conhecimento na porção mais fina dos solos, é utilizado a técnica da sedimentação, que baseia-se na Lei de Stokes, onde é calculado um diâmetro equivalente da partícula através da velocidade de queda da partícula num fluido.

Na etapa da sedimentação, o método de calculo é altamente influenciado pelas partículas de ferro nas amostras, visto que não é possível controlar a quantidade de teor de ferro durante a filtragem do rejeito. Desse modo, o diâmetro real da partícula pode não ser representativo durante a sedimentação.

2.1 Granulometria a Laser

O ensaio é conhecido como difração a laser, que é realizado através do equipamento chamado granulometro a laser. O resultado da curva é bem suavizada, sem a descontinuidade no trecho 0,0075 mm que é o limitante da peneira nº200. Segundo Papini (2003), as partículas de solos são dispersas num fluido em movimento, que causam uma descontinuidade on fluxo do fluido e são detectadas por uma luz incidente. Sendo correlacionadas com o tamanho da partícula. O formato e o tamanho deste invólucro é afetado pelo índice de refração relativo da particula no meio dispersante, pelo comprimento de onda da luz e pelo tamanho e formato da partícula. Detectores posicionados estrategicamente medem a intensidade e o ângulo da luz espalhada e em seguida, o sinal dos detectores é convertido para a distribuição do tamanho da partícula através de

algoritmo matemáticos.

Uma das limitações do método é que para a aplicação deste, deve-se ter o conhecimento prévio de refração do material que está sendo analisado e do meio que ele se encontra. Outra limitação é com relação ao tamanho máximo da partícula a ser analisado, que deve ser no minimo 2 vezes o comprimento de onda do laser, sendo uma faixa típica de trabalho entre 0,1/1 a 200/300 m. Além das limitações listadas acima, Guardani (2002) recomenda que deva ser usada uma baixa concentração da amostra, para evitar o espalhamento múltiplo do laser, gerando erros de leitura.

Em 2016, Capeli fez um estudo comparativo entre a metodologia do granulômetro a laser com o de peneiramento/sedimentação com rejeitos de mineração. Ela concluiu que o rejeito de minério de Ferro e de ouro são o que tem melhores resultados, quando comparado com o rejeito de Bauxita.

3 ESTUDO DE CASO

3.1 CONSIDERAÇÕES INICIAIS

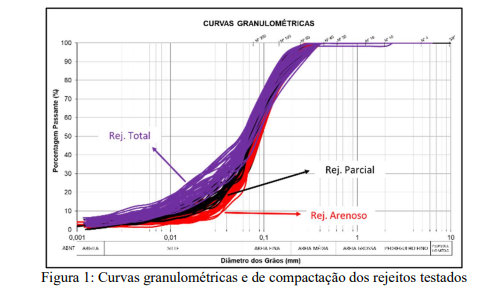

Para disposição das misturas de rejeitos (arenoso e ultrafino) é de suma importância o entendimento do comportamento de compactação em campo para garantir o bom desempenho das camadas. Além disso, as curvas granulométricas do rejeito também indicam o que esperar do rejeito antes dele chegar na praça de operação, desse modo, cabe aqui uma definição do que é composto cada rejeito estudado nos aterros experimentais acompanhados pela BVP:

- Rejeito Total: Mistura de 100% do rejeito arenoso + 100% da massa de ultra fino (lama), similar a proporção 80 x 20;

- Rejeito Parcial: Mistura de 100% do rejeito arenoso + 50% da massa de ultra fino (lama), similar a proporção 90 x 10; e

- Rejeito Arenoso: 100% do rejeito arenoso;

Na Figura 1 são apresentadas as curvas granulométricas das misturas de rejeitos e do rejeito arenoso testados das três tipologias de rejeitos testados.

Portanto, a fim de se delimitar as diferenças na curva granulométrica, percebeu-se nos aterros experimentais que o diâmetro de 10 (0,01mm) serviu como um bom parâmetro de variação entre os 3 tipos de rejeitos gerados (Figura 1), sendo que:

- Rejeito Total: Quando a faixa de material passante era de 10% a 18%;

- Rejeito Parcial: Quando a faixa de material passante era de 5% a 10%; e

- Rejeito Arenoso: Quando a faixa de material passante era abaixo de 5%.

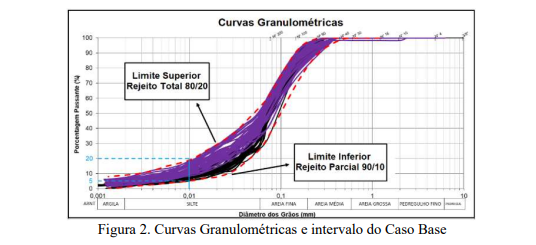

A pilha de disposição de rejeitos do estudo de caso segue controles tecnológicos baseados nos resultados obtidos em aterros experimentais e apresentados por Silva et al. (2023). O Caso Base, isto é, a caracterização base do rejeito a ser disposto, foi definido para receber as misturas 90/10 e 80/20 (% rejeito arenoso / % lama), cujo controle é realizado no misturador e peneiras de filtragem da usina de beneficiamento. A Figura 2 mostra a faixa-granulométrica do Caso Base (SILVA et al., 2023)

3.2 RESULTADOS

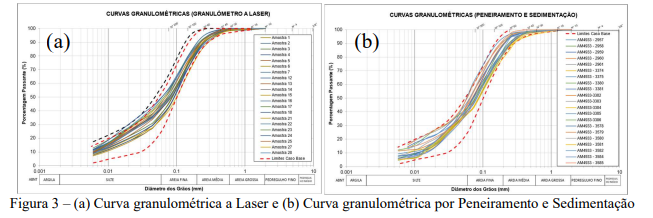

Para o estudo de caso, foram disponibilizadas 30 amostras provenientes da usina, as quais foram submetidas a ensaios de Granulometria por Peneiramento e Sedimentação de acordo com a NBR 7181 (ABNT, 2018) e pelo granulômetro a laser. Destaca-se que 3 amostras foram reprovadas pela considerando o granulometro a lase. Além disso, 5 amostras foram excluídas do estudo, uma vez que os resultados obtidos

pelo ensaio de peneiramento e sedimentação já estavam fora do Caso Base pré-definido. É importante salientar que para cada amostra foram realizados os ensaios granulometria por meio das duas metodologias. Na figura 3 são apresentados os limites do Caso Base, bem como os resultados das curvas granulométricas obtidos por (a) peneiramento e sedimentação e (b) pelo granulômetro a laser.

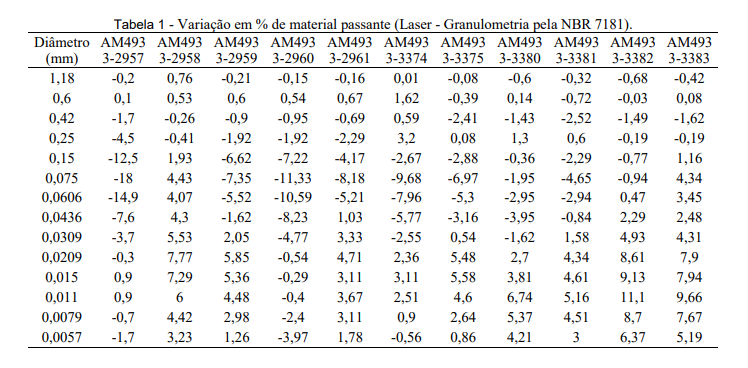

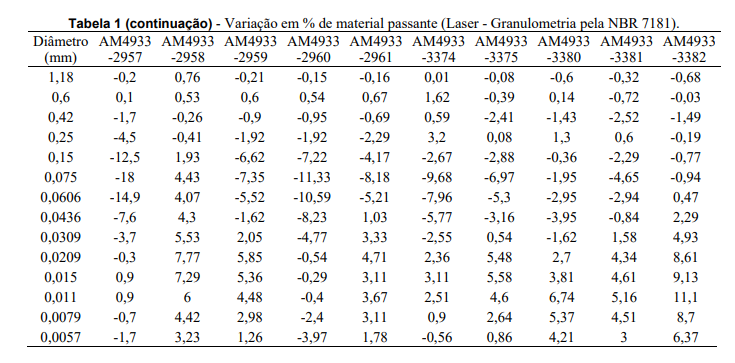

Diante das divergências encontradas, realizou um estudo de correlação das faixas granulométricas. Esse estudo baseia-se em adequar as faixas granulométricas obtidas por granulometria por sedimentação do Caso Base para obtenção dos mesmos limites correspondentes ao granulômetro a laser. Para isso, foi considerada a média da variação encontrada entre os ensaios realizados pela NBR 7181/16 e pelo Granulômetro a Laser. Na tabela 1 é apresentada a variação da porcentagem de material passante dos resultados obtidos nas diferentes metodologias de análise para cada amostra.

Importante destacar que, previamente a este cálculo, os diâmetros das partículas foram padronizados. Isto é, para partículas com diâmetro menor do que 0,075 mm, os diâmetros variam, durante o desenvolvimento dos ensaios, devido à metodologia de sedimentação. Assim, foram utilizados os diâmetros determinados no Caso Base e feita uma interpolação linear dos resultados das demais amostras para se obter a porcentagem de material passante ao diâmetro requerido. Outro ponto relevante é que os diâmetros medidos pelo granulômetro a laser vão somente até o diâmetro de 0,006 mm, na granulometria. Assim, somente diâmetros até este tamanho foram utilizados no estudo. Após realizar o levantamento das variações nos dois métodos, foi calculado um valor médio da diferença de porcentagem passante para cada diâmetro conforme a tabela 1.

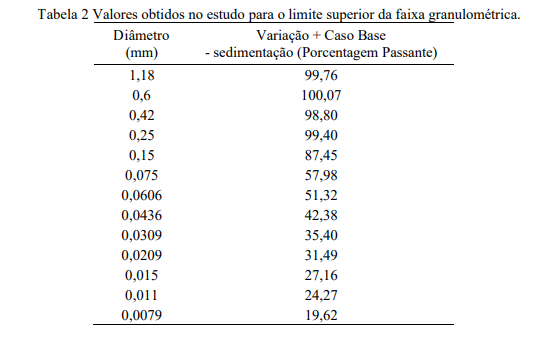

Posteriormente, foram adicionados os valores das variações médias aos valores definidos na curva granulométrica por peneiramento e sedimentação do Caso Base do estudo de caso, resultando em um limite superior para a granulometria por meio do granulômetro a laser. Os valores encontrados estão apresentados na tabela 2.

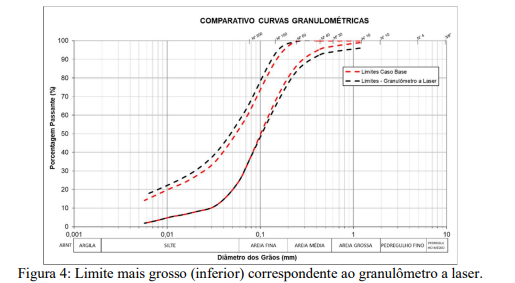

Também foi considerado o ajuste na curva granulométrica de referência do Caso Base (peneiramento e sedimentação) no limite grosseiro (inferior), considerando os resultados do granulômetro a laser, para os diâmetros superiores a 0,15 mm, conforme apresentado na figura 4 Para o limite inferior foi considerada uma margem de 3% em relação à curva de referência do Caso Base, para as granulometrias superiores a 0,15 mm.

Entretanto, considerando que as amostras recebidas para o presente estudo estão com reprovação concentrada no limite superior, a curva apresentada na figura 4 Figura deve ser utilizada até que seja gerada a amostragem com os resultados dos ensaios de granulometria por peneiramento e sedimentação e granulômetro a laser, para as amostras com reprovação no limite inferior para diâmetros superiores a 0,15 mm, para que seja reinterpretada a curva apresentada e/ou validada.

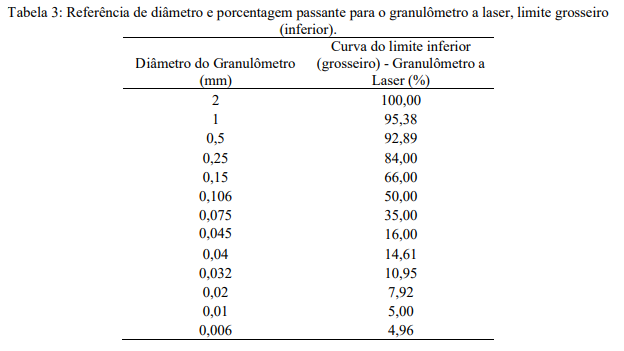

Na Tabela 3 é apresentada a porcentagem passante para o granulômetro a laser considerando os diâmetros de grãos aferidos no granulômetro para o limite inferior (grosseiro).

5 AVALIAÇÕES E DISCUSSÕES

A análise comparativa entre as metodologias de granulometria por meio de peneiramento e sedimentação e por granulômetro a laser mostrou um comportamento similar, na amostra disponibilizada, que permitiu o desenvolvimento do estudo estatístico da amostra e confiabilidade para a definição de limites superior (fino) e inferior (grosso) para as curvas do Caso Base quando utilizado o granulômetro a laser.

A amostra utilizada nesse estudo, disponibilizada pela equipe de VALE, encontra-se com as reprovações das curvas provenientes da granulometria por granulômetro a laser, na curva do limite superior (finos), para diâmetros abaixo de 0,075 mm.

Portanto, para melhorar a representatividade do estudo, recomenda-se a realização de nova amostragem, que se enquadre no Caso Base quando testadas por peneiramento e sedimentação, e que se enquadre fora do Caso Base, quando testadas por granulômetro a laser, para as amostras com reprovação no limite inferior para diâmetros superiores a 0,15 mm, para que seja reinterpretada a curva apresentada nesse estudo.

AGRADECIMENTOS

Os autores agradecem à VALE e à BVP pela disponilização dos dados e materiais utilizados.

REFERÊNCIAS BIBLIOGRÁFICAS

Associação Brasileira de Normas Técnicas (ABNT). NBR 7181:2016. “Análise granulométrica”.

Capelli, R. B. (2016) Comparação de métodos na análise granulométrica de rejeitos de mineração. Monografia de Graduação, Universidade Federal de Ouro Preto/UFOP, 36 p.

Guardani, R.; Nascimento, C. A. O.; Onimaru, R.S. (2002).Use of Neural Networks in the Analysis of Particle Size Distribuition by Laser Diffraction: Tests with Different Particle Systems. Powder Technol. V.126, p.42-50.

Papini, C. J. (2003) Estudo Comparativo de Métodos de Determinação do Tamanho da Partícula. Dissertação de Mestrado, Instituto de Pesquisas Energéticas e Nucleares, 130 p.

Pinto, C. S. (2006) Curso Básico de Mecânica dos Solos. 3rd ed., Oficina de Textos, São Paulo, SP, Brasil, 367 p.

Silva, W. P. et al. (2023). Mechanical Behavior of the Compaction of the Mixture of Sandy and Ultrafine Tailings in Experimental Landfills. In: 1st International Conference on Geotechnics of Tailings and Mine Waste. Anais… International Society for Soil Mechanics and Geotechnical Engineering, p.114-126.